Procés de producció de margarina

Procés de producció de margarina

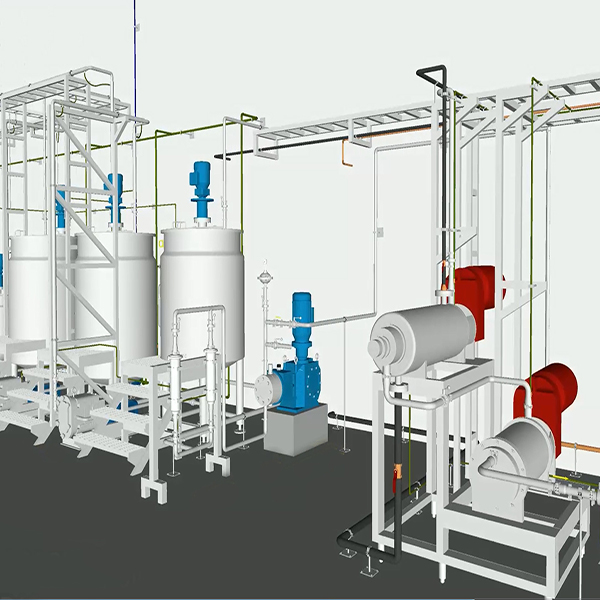

La producció de margarina inclou dues parts: preparació de la matèria primera i refredament i plastificació. L'equip principal inclou dipòsits de preparació, bomba d'HP, votador (intercanviador de calor de superfície raspada), màquina de rotor de pins, unitat de refrigeració, màquina d'ompliment de margarina, etc.

El primer procés és la barreja de la fase d'oli i la fase aquosa, la mesura i la barreja d'emulsificació de la fase d'oli i la fase aquosa, per tal de preparar l'alimentació del material per al segon procés. L'últim procés és la plastificació de refredament continu i l'envasament del producte.

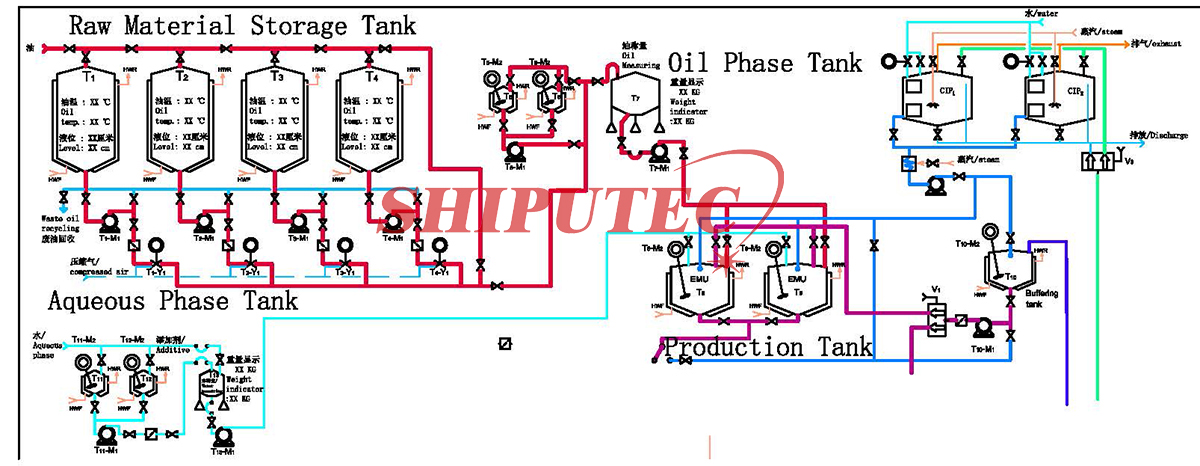

El procés de preparació de la matèria primera de la margarina es mostra a la figura 1:

- 1.La llet fermentada

Alguna fórmula de margarina per afegir llet i la llet després de la fermentació dels bacteris làctics poden produir un sabor similar a la crema natural, de manera que la fàbrica de llet fermentada i aigua es barregen.

- 2.Mescla d'aigua

L'aigua i els additius solubles en aigua de la fórmula de la margarina, com ara la llet fermentada, la sal, els conservants, etc., s'afegeixen a la barreja de la fase aquosa i al dipòsit de mesura en la proporció prescrita per remenar i barrejar, de manera que la fase aquosa els components es dissolen en una solució uniforme.

- 3.Mescla en fase d'oli

L'oli cru de diferents especificacions es barreja primer al tanc de barreja d'oli segons la proporció prescrita, i després s'afegeixen additius solubles en oli, com ara emulsionant, antioxidant, pigment soluble en oli, cel·lulosa soluble en oli, etc. la fase d'oli segons la proporció, barrejada amb el dipòsit de mesura i agitada per formar una fase d'oli uniforme.

- 4.L'emulsió

El propòsit d'emulsificació de la margarina és fer que la fase aquosa es dispersa de manera uniforme i estable a la fase d'oli, i el grau de dispersió de la fase aquosa té un gran impacte en la qualitat del producte. Com que el sabor de la margarina està estretament relacionat amb la mida de les partícules de la fase d'aigua, la propagació dels microorganismes es porta a terme en la fase aquosa, la mida dels bacteris generals és d'1-5 micres, de manera que les gotes d'aigua en el 10-20 micres o un rang més petit poden limitar la propagació dels bacteris, de manera que la dispersió de la fase aquosa és massa fina, les partícules de la fase aquosa són massa petites faran que la margarina perdi sabor; La dispersió no és suficient, la partícula en fase d'aigua és massa gran, farà que la margarina corrompi el metamorfisme. La relació entre el grau de dispersió de la fase aquosa a la margarina i la naturalesa del producte és aproximadament la següent:

| 水滴直径 Dimensió de la gota d'aigua (微米 micròmetre) | 人造奶油性质 (Sabor de la margarina) |

| menys d'1 (al voltant del 80-85% de la fase aquosa) | Pesant i amb menys gust |

| 30-40 (menys de l'1% de la fase aquosa) | Bon gust, fàcil de putrefacció |

| 1-5 (aproximadament el 95% de la fase aquosa) | Bon gust, no fàcil de putrefacció |

| 5-10 (al voltant del 4% de la fase aquosa) | |

| 10-20 (aproximadament l'1% de la fase aquosa) |

Es pot veure que l'operació d'emulsificació hauria d'assolir un cert grau de requisits de dispersió.

L'objectiu de barrejar la fase d'aigua i la fase d'oli per separat i uniformement amb la fase anterior és assegurar la consistència uniforme de tota l'emulsió després de l'emulsificació i la barreja de les dues fases d'oli i aigua. La barreja d'emulsificació és que el problema de funcionament és de 50-60 graus, la fase d'aigua s'afegeix a la fase d'oli mesurada, en l'agitació mecànica o en l'agitació del cicle de bomba, és la fase d'aigua totalment dispersa en la fase d'oli, la formació de làtex. Però aquest tipus de líquid de làtex és molt inestable, es pot deixar de remenar al fenomen de separació d'oli i aigua del pati.

Després de lliurar l'emulsió mixta, es porta a terme el procés de refredament i plastificació fins que el producte s'envasa.

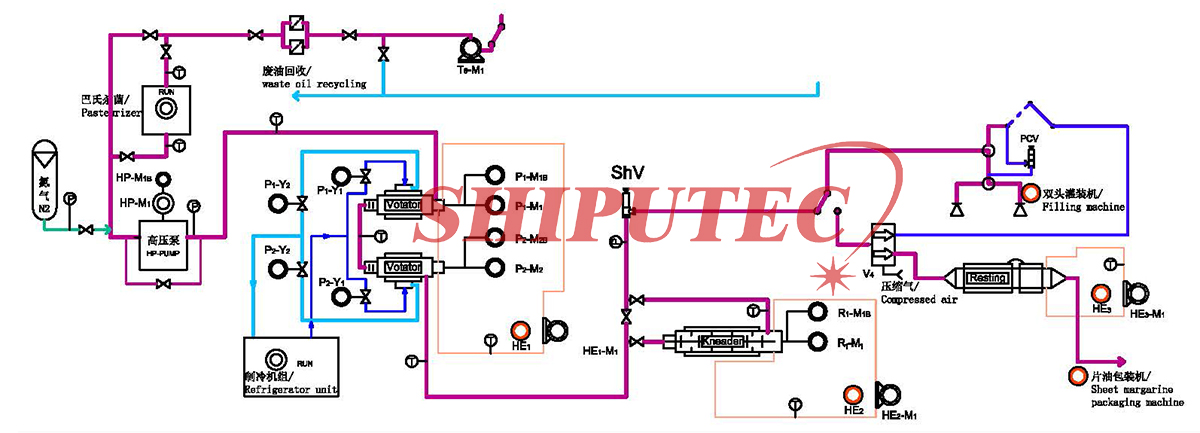

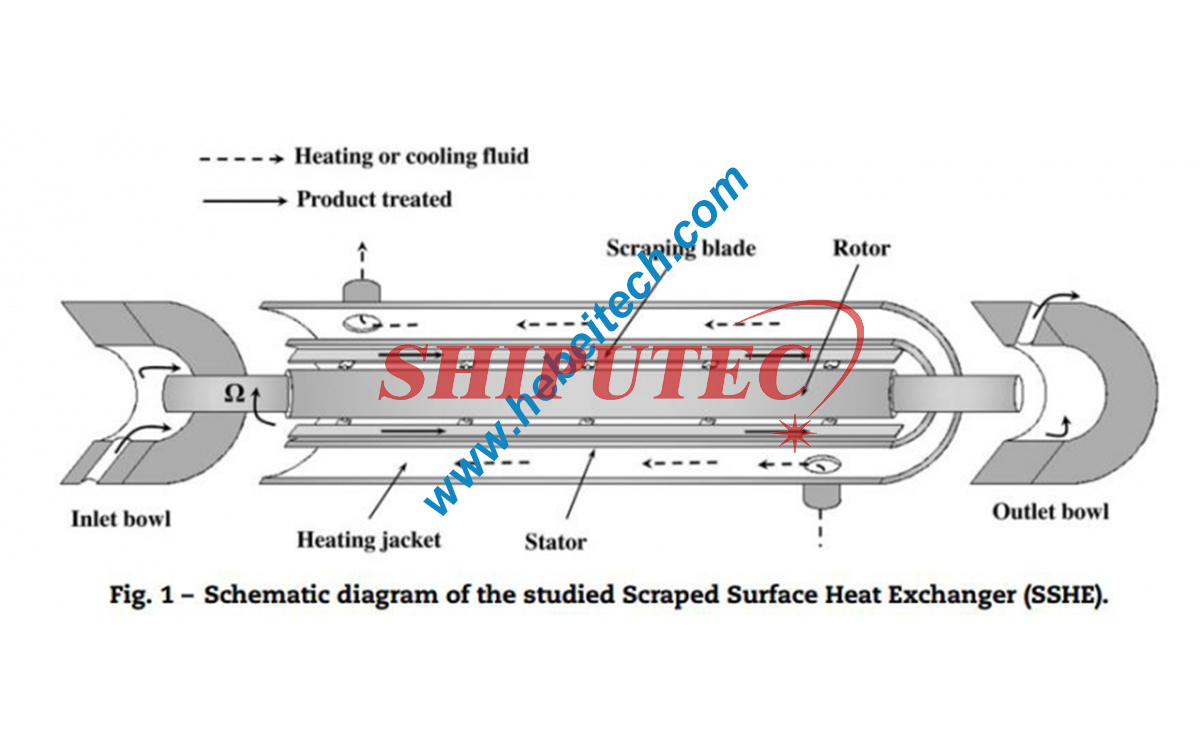

L'emulsió s'ha de refredar i plastificar per produir un producte de margarina flexible. Actualment, adopta principalment un dispositiu de plastificació d'extinció contínua tancada, inclòs el votador o anomenat intercanviador de calor de superfície raspada (unitat A), màquina de rotor de pins o màquina de pastar (unitat C) i tub de repòs (unitat B). El procés tecnològic es mostra a la figura 2:

Aquest conjunt d'equips té les característiques següents:

1. Funcionament continu hermètic d'alta pressió

L'emulsió premesclada s'introdueix al cilindre d'extinció mitjançant una bomba d'alta pressió per al votador. L'alta pressió pot superar la resistència a tota la unitat, a més de l'operació d'alta pressió pot fer que el producte sigui prim i suau. El funcionament tancat pot evitar l'aire i l'aire a causa de l'extinció i la condensació de l'aigua barrejada amb l'emulsió, garantir els requisits de salut del producte, reduir la pèrdua de refrigeració.

2. Aparat i emulsificació

L'emulsió s'apaga amb amoníac o freó al votador per refredar l'emulsió ràpidament, de manera que la producció de petites partícules cristal·lines, generalment 1-5 micres, de manera que el gust sigui delicat. A més, el rascador de l'eix giratori del votador està estretament connectat amb la paret interior del cilindre, de manera que el rascador en funcionament no només pot raspar contínuament la cristal·lització que s'adhereix a la paret interior, sinó que també fa que l'emulsió es dispersi per satisfer el requisits d'emulsificació del to.

3. Pastar i desespessar (màquina de rotor de pins)

Tot i que l'emulsió refredada pel votator ha començat a produir cristal·lització, encara necessita créixer durant un període de temps. Si es deixa que l'emulsió cristal·litzi en repòs, es formarà una xarxa de cristalls de lípids sòlids. El resultat és que l'emulsió refredada formarà una massa molt dura sense plasticitat. Per tant, per obtenir productes de margarina amb certa plasticitat, l'estructura de la xarxa s'ha de trencar per mitjans mecànics abans que l'emulsió formi l'estructura general de la xarxa, per tal d'aconseguir l'efecte de reduir l'engrossiment. El pastat i l'espesseix es realitza principalment a la màquina de rotor de pins.

La unitat A (votador) és en realitat un dispositiu de refrigeració de raspador. L'emulsió s'introdueix a la unitat tancada A (votator) mitjançant una bomba d'alta pressió. El material passa pel canal entre el cilindre de refrigeració i l'eix giratori, i la temperatura del material cau ràpidament per l'extinció del medi de refrigeració. A la superfície de l'eix es disposen dues fileres de rascadors. Els cristalls formats a la superfície interior del votador són raspats pel rascador giratori d'alta velocitat per exposar sempre la nova superfície de refrigeració i mantenir una transferència de calor eficient. L'emulsió es pot dispersar sota l'acció del rascador. Quan el material passa per la unitat A (votator), la temperatura baixa a 10-20 graus, que és inferior al punt de fusió de l'oli. Tot i que l'oli comença a cristal·litzar, encara no ha format un estat sòlid. En aquest moment, l'emulsió es troba en estat de refredament i és un líquid espes.

L'eix de rotació de la unitat A (votador) és buit. Durant el funcionament, s'aboca aigua calenta de 50-60 graus al centre de l'eix de rotació per evitar que la cristal·lització s'uneixi i es curi a l'eix i provoqui bloqueig.

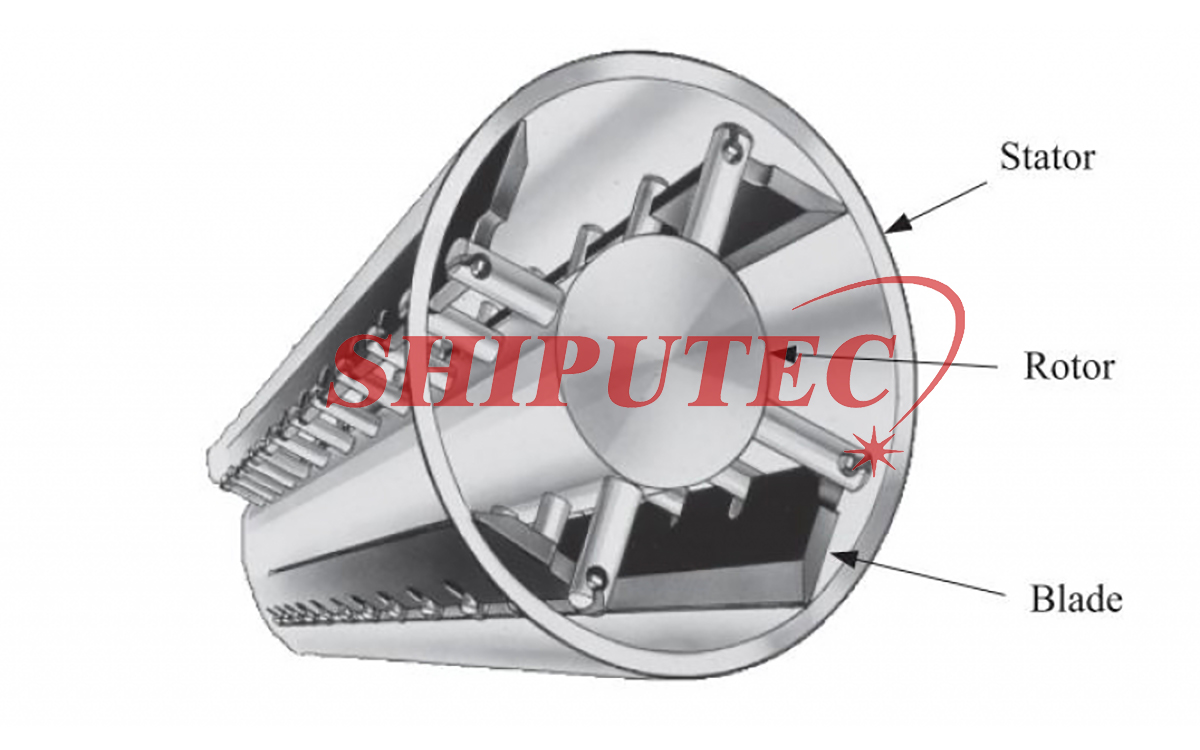

La unitat C (màquina de rotor de pins) és un dispositiu de pastat i desespesseix, tal com es mostra a la figura anterior. S'instal·len dues fileres de cargols metàl·lics a l'eix giratori i una fila de cargols metàl·lics fixos s'instal·len a la paret interior del cilindre, que estan esglaonats amb els cargols metàl·lics de l'eix i no es toquen entre si. Quan l'eix gira a gran velocitat, els cargols metàl·lics de l'eix passen per la bretxa dels cargols metàl·lics fixos i el material està totalment pastat. Sota aquesta acció, pot promoure el creixement de cristalls, destruir l'estructura de la xarxa de cristalls, formar cristalls discontinus, reduir la consistència i augmentar la plasticitat.

La unitat C (màquina de rotor de pins) només té un fort efecte d'amassatge a la nit súper freda, de manera que només necessita conservació de la calor i no necessita refredament. A mesura que s'allibera la calor de cristal·lització (uns 50 KCAL/KG) i la calor generada per la fricció del pastat, la temperatura de descàrrega de la unitat C (macjhine del rotor del pin) és més alta que la de la temperatura d'alimentació. En aquest moment, la cristal·lització està al voltant del 70% completa, però encara és suau. El producte final s'allibera a través de la vàlvula d'extrusió i es tornarà dur després d'un cert temps.

Després d'enviar la margarina des de la unitat C (màquina de rotor de pins), s'ha de tractar tèrmicament a una temperatura determinada. En general, el producte es col·loca a una temperatura de 10 graus per sota del punt de fusió durant més de 48 hores. Aquest tractament s'anomena maduració. El producte cuit es pot enviar directament a la planta de processament d'aliments per utilitzar-lo.